Zo wordt het accupakket van jouw ŠKODA iV gebouwd

Zo wordt het accupakket van jouw ŠKODA iV gebouwd

Heb jij weleens een schroef gewogen? Dat is een essentiële stap tijdens de batterijproductie voor ŠKODA plug-in hybrides. En je moet antistatische werkkleding dragen.

Een productielijn met drie zones

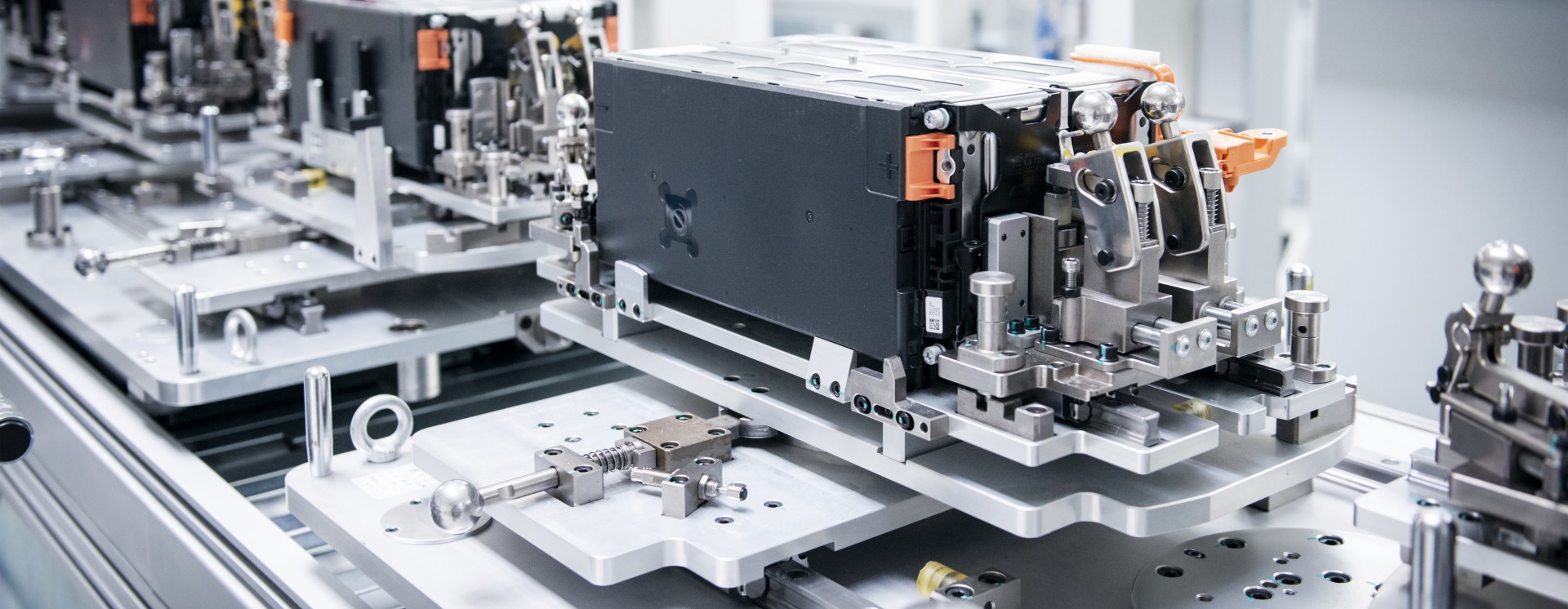

De fabriek is een rustgevende plek om te zijn. In de ruime en lichte fabriekshal staan robots fluisterstil hun werk te doen. De onderdelen bewegen ordelijk over de productielijn. De lijn is opgedeeld in drie zones: voor accubehuizingen, batterijmodules en regeleenheden. De onderdelen worden in die volgorde samengebracht. De batterijmodules gaan eerst in de behuizing, de regeleenheid komt er bovenop te liggen. Aan het eind van de lijn wordt het deksel aangebracht, maar zo ver zijn we nog lang niet.

De batterijmodules die ŠKODA gebruikt (acht per accupakket), worden aangeleverd door een externe leverancier. Bij binnenkomst zijn ze al opgeladen tot circa 20 procent, dus de fabriek moet er voorzichtig mee omspringen. Elke module krijgt een warmtegeleidende folie die voor een betere koeling zorgt. De koeler zelf wordt tussen de modules geplaatst.

Bij het deel van de productielijn waar de regeleenheden worden gebouwd, kan statische elektriciteit voor problemen zorgen. Daarom draagt iedereen op de werkvloer speciale antistatische kleding en schoenen.

De accubehuizing is een aluminium trommel, waaraan robots componenten bevestigen zoals connectoren, afdichtingen en schroefbussen. Erg belangrijk is het hitteschild op de bodem van de trommel. Dat beschermt het accupakket tegen de stralingswarmte van de uitlaat. Dat vertelt je ongeveer waar het accupakket komt te liggen, namelijk tussen de uitlaat en de achterbank. Voordat de behuizing gevuld kan worden, verwijdert een robot met een stofzuiger alle stofjes en vuiltjes.

Deze accupakketten zijn bestemd voor de ŠKODA SUPERB iV en de ŠKODA OCTAVIA iV, maar belanden ook in andere plug-in hybrides van de Volkswagen Group. ŠKODA’s hypermoderne en grotendeels autonome accupakkettenfabriek bouwt 180.000 exemplaren per jaar.

Alle onderdelen samenbrengen

Nu is de accubehuizing klaar voor het ‘huwelijk’. Bij een autofabriek is dit de fase waarin de carrosserie wordt verbonden met het chassis en de motor, in de accupakkettenfabriek betekent het dat de batterijmodules in de behuizing worden geplaatst. De ene robot tilt ze erin, de andere schroeft ze vast.

Nu de modules stevig in de trommel zitten, wordt het koelsysteem gemonteerd. Dan de bekabeling, het vulmateriaal en de steunbeugels waarop de regeleenheid komt te liggen. Om er zeker van te zijn dat tijdens het bevestigen van de steunbeugels er geen schroeven in de trommel zijn gevallen, weegt een speciale trolley de schroeven die de werknemer aanbrengt.

Even verderop zijn de rollen omgedraaid: een werknemer controleert het werk van de robots. Hij inspecteert alle connectoren die in de batterij zijn bevestigd. Een handig trucje om er zeker van te zijn dat de medewerker goed naar elke connector kijkt, is om hem (of haar) een viltstift te geven en bij elke gecontroleerde stekker een stip te laten zetten.

Tot slot wordt de regeleenheid geplaatst en aangesloten. De klep kan dicht. Het deksel krijgt een dubbele verzegeling: rubber en een speciale lijm. Een robot draait de schroeven vast.

Accupakket testen

Na de montage volgt een reeks van tests. De eerste is de verzegelingstest, gevolgd door de koelsysteemtest. Van tijd tot tijd verschijnt er een ander apparaat op de werkvloer. Hiermee wordt het apparaat dat de verzegelingstest uitvoert zelf gecheckt.

Als het accupakket echt goed dicht zit, doorloopt hij uiteenlopende computertests. De hoogspanningsonderdelen worden getoetst, net als de onderdelen met een laag voltage die het accupakket aansturen. Nadat de batterij is goedgekeurd, wordt hij opgeladen tot ongeveer 37 procent. Daarna krijgt het de juiste waarschuwingslabels en typeplaatjes opgeplakt en gaat het accupakket naar het magazijn. Klaar om gebruikt te worden in jouw nieuwe ŠKODA SUPERB iV of ŠKODA OCTAVIA iV.

ŠKODA’s accupakkettenfabriek in getallen

Productie per dag: 720 stuks

Productie per jaar: 180.000 stuks

Productietijd: ca. 2 uur

Aantal werkstations: 66

Aantal werknemers: 58

Productieruimte: 2000 m2

Investering: 25,3 miljoen euro

De informatie in dit nieuwsbericht was actueel op de datum van publicatie. Wijzigingen in modellen, uitvoeringen, prijzen, technische specificaties, afbeeldingen, of andere informatie zijn te allen tijde voorbehouden. Aan de inhoud van dit nieuwsbericht kunnen geen rechten worden ontleend.